納米鍍膜加(jiā)工熱線

13652665322

DLC薄膜通(tōng)常是非晶的,由sp2(石墨)和sp3(金剛石)相的混合物組成。膜性能的控(kòng)製(zhì)強烈地依(yī)賴於所選擇的沉積技術(PVD濺射(shè)或蒸發和Pa-CVD)的通量特性、膜內的金屬和氫含量、sp2:sp3比、襯底(dǐ)偏置電壓、離子能量(liàng)和離子密度以及襯底溫(wēn)度。DLC膜對鋼的摩擦(cā)係數一般在0.05-0.20之間(jiān),而膜(mó)硬度和sp3含量可以根據具(jù)體應用而定(dìng)製(zhì)。含金(jīn)屬和氫的DLC(Me-DLC或a-C:H:Me)在500-2000HV範圍內具有35%SP3的硬度,無金屬DLC(C-DLC或a-C:H)通常為1500-4000HV和高達75%SP3,而四(sì)麵體(tǐ)非晶碳(ta-C)在4000-9000HV範圍內具有(yǒu)80-85%SP3。

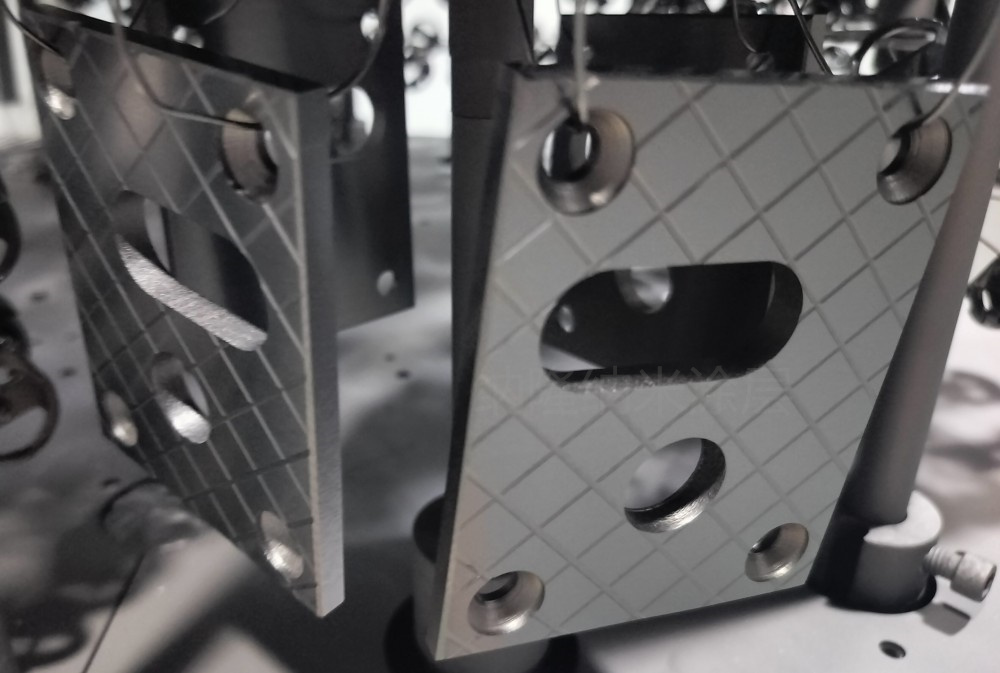

鋁及其合金材(cái)料具有(yǒu)重(chóng)量輕、強度大、加工方便的特性,在當(dāng)今工業(yè)領域具有廣泛的應(yīng)用。但是由於鋁本(běn)身比較活潑的化學特性,其在應用中常常麵臨受環境影響(xiǎng)快速腐蝕進而失效的問題(tí)。因此,對鋁及其(qí)合金進行表麵(miàn)處(chù)理,從而隔絕基材與環境,對於提高其耐磨加硬自潤滑能力非常(cháng)重要。鋁及其合金在(zài)各領域應用的深入,對於耐磨加硬性塗層本(běn)身也提出了各種更高的要求,例如更強的自潤(rùn)滑能力、耐(nài)磨性、表觀的均勻性及耐溫性等等。

經DLC表麵處理的鋁件零件(jiàn),其耐磨性會明顯提高,DLC技術(shù)為鋁及其合金的耐磨加硬提供了一種選擇。因此DLC表麵處理工藝在機械工業受到高度重視,以模具鋼為,經過DLC表麵處理的高速鋼在不同條件下摩擦磨損性能的差異,采用失重法評估耐(nài)磨性,試驗結果表明(míng):在(zài)高速和低(dī)速摩擦磨損試驗條件下,無論在(zài)油潤滑狀態還是在幹摩擦狀態,經DLC表麵處理後高速鋼的耐磨性能(néng)都有明顯的提(tí)高。

【責任編輯(jí)】小編